Tecnologie innovative

Interazione costante con le imprese per essere sempre all’avanguardia

-

TUTTI

-

Riduzione costi

-

Miglioramento estetico

-

Incremento prestazioni

-

Monitoraggio e ottimizzazione

-

Prototipazione rapida

-

MuCell® Espansione fisica microcellulare

-

Heat & Cool – Condizionamento dinamico degli stampi

-

RocTool® – Condizionamento ad induzione degli stampi

-

CO2 Spot Cooling – Raffreddamento ultra rapido degli stampi

-

Kistler – Monitoraggio delle pressioni in cavità

-

Composite Hybrid Molding – Retroiniezione di laminati compositi termoplastici

-

Promix Solutions – Espansione fisica microcellulare in estrusione

-

Flex Flow – Sistema di otturazione per il controllo indipendente degli otturatori

-

Stampa 3D – Sviluppo componenti e materiali per l’additive manufacturing

MuCell® - Espansione fisica microcellulare

Tecnologia riguardante l’espansione fisica del polimero attraverso la miscelazione di quest’ultimo con azoto allo stato supercritico. Il processo MuCell® dedicato a prodotti tecnici, diminuisce la viscosità delle resine termoplastiche con l’iniezione di piccole quantità di gas nel fuso e crea una struttura microcellulare nel prodotto attraverso l’espansione del gas in cavità. L’immissione del polimero con azoto allo stato supercritico, all’interno dello stampo, permette di avere diversi benefici quali:

- riduzione peso dei particolari stampati

- eliminazione dei risucchi in tutto il particolare

- riduzione massima delle tensioni interne

- riduzione del tempo ciclo

- abbassamento della viscosità del polimero

- riduzione della forza di chiusura necessaria alla macchina ad iniezione

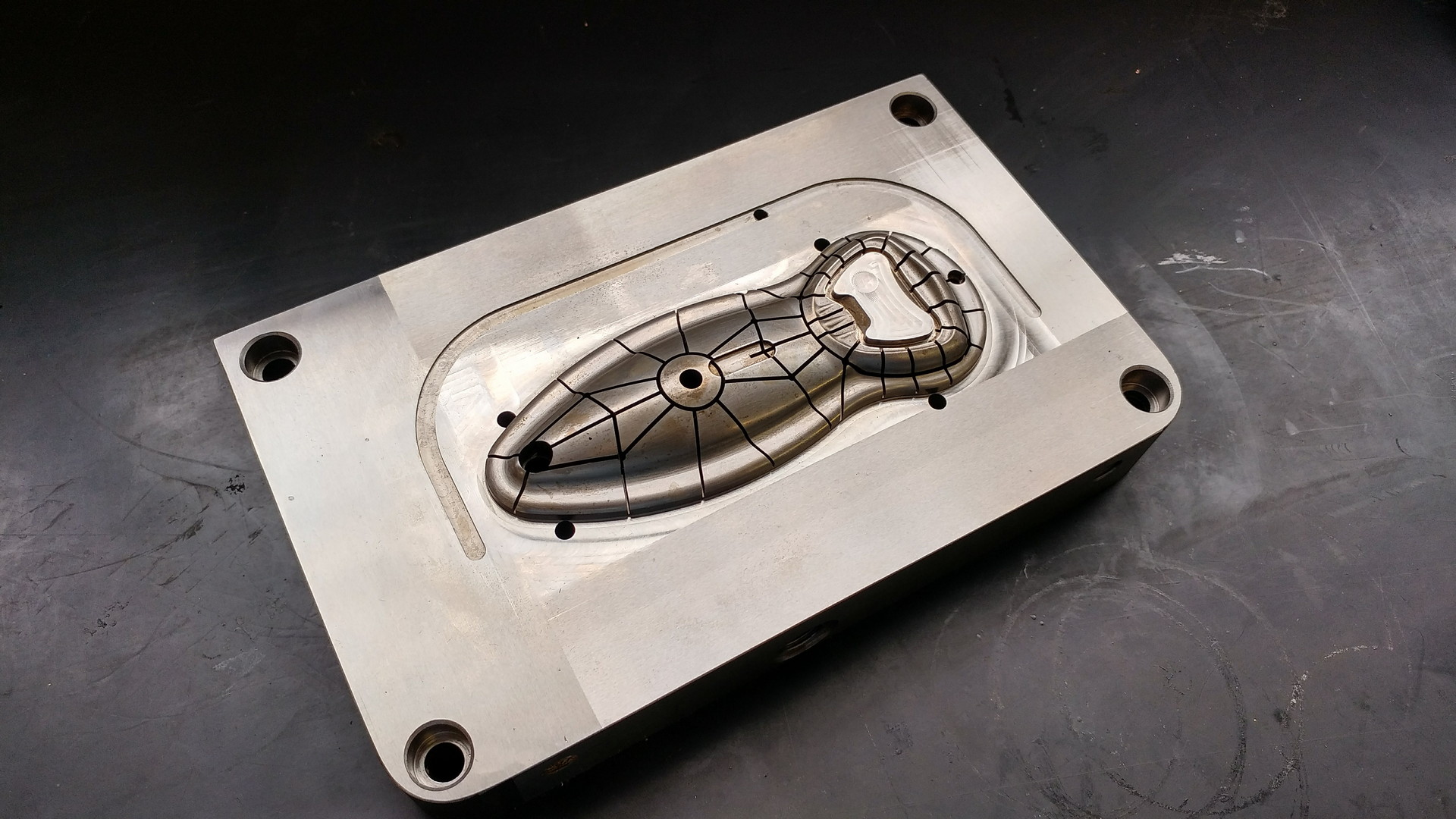

Cavità stampi

- espansione compensa la post-pressione

- minore forza di chiusura

- minori limiti di progettazione

- riduzione del tempo ciclo

Unità d'iniezione

- viscosità minore

- miglior riempimento

- design e posizionamento gate ad hoc se possibile

- diminuzione di temperatura e quindi di energia

Pezzo finito

- minor peso

- forte riduzione delle deformazioni

- minori ritiri

- forte riduzione dei risucchi

Attrezzature utilizzate: Trexel S11-TE-10

Scarica l’esempio di studio preliminare e relativo R.O.I. con tecnologia MuCell. Contattaci per lo studio preliminare sul tuo prodotto. Disponibile pressa a iniezione Engel Victory 120 tons per prove reali MuCell.

Heat & Cool - Condizionamento dinamico degli stampi

Tecnologia per esaltare la qualità estetica dei manufatti in plastica ottenuta attraverso il condizionamento dinamico dello stampo. Il processo Heat & Cool® consiste nella variazione dinamica di temperatura della superficie della cavità ad ogni ciclo di stampaggio, per ottenere un pezzo stampato con elevata qualità superficiale. Il polimero riproduce perfettamente la superficie dello stampo, qualsiasi essa sia: lucida, satinata, con diverse texture, loghi, ologrammi etc. L’utilizzo di questa tecnologia permette di rimuovere anche le linee di giunzione che si presentano ogni qualvolta due flussi di polimero s'incontrano in fase di saldatura. I benefici che si possono ottenere sono:

- elevato grado estetico

- fedele riproduzione di texture sulla figura

- eliminazione delle linee di giunzione nel particolare stampato

- possibilità di diminuzione delle pressioni di iniezione in quanto il raffreddamento progressivo del materiale è meno pronunciato

Miglioramenti estetici

- qualità superficiale ottima, lucida o matte

- linee di giunzione invisibili

- brillantezza dei neri e dei colori

- assenza di alonature

- riduzione difetti dovuti a gate marks, striature

Miglioramenti tecnici

- possibili riduzioni di spessore

- migliore propagazione della pressione di mantenimento

- riduzione risucchi

- diminuzione di temperatura e quindi di energia

Attrezzature utilizzate: Vario Therm REGLOPLAS Vario G3/4 200°C

RocTool® - Condizionamento ad induzione degli stampi

Tecnologia che favorisce il riscaldamento rapido degli stampi attraverso l’induzione elettromagnetica. Il materiale plastico viene iniettato nella cavità stampo ad alta temperatura. La tecnologia RocTool® consente, inoltre, di progettare la curva di raffreddamento ottimale, garantendo le migliori proprietà del materiale e il miglior ciclo di stampaggio.

La tecnologia di riscaldamento a induzione Roctool è il processo di riscaldamento e raffreddamento più avanzato. Veloce. Affidabile. Economico. La capacità di riscaldare rapidamente lo stampo e di controllare completamente la distribuzione della temperatura apre nuove possibilità di stampaggio, tra cui la riduzione dei tempi di ciclo, l’aumento della qualità dei pezzi e l’estensione della lunghezza del flusso. Un ritorno immediato sull’investimento.

- riduzione viscosità in fase di iniezione

- aumento lunghezza di flusso

- riempimento spessori sottili

- riduzione pressione d’iniezione

- aumento proprietà meccaniche delle giunzioni

Miglioramenti estetici

- qualità superfici lucide (lucentezza, Piano Black…)

- possibilità di eliminare la verniciatura

- qualità texture e superfici goffrate (matte, riduzione gloss….)

- linee di giunzione non visibili

Miglioramenti tecnici

- miglioramento compattazione

- riduzione risucchi

- stabilità dimensionale

- riduzione warpage

- eliminazione injection marks, striature….aumento cristallinità e proprietà meccaniche

- Miglior propagazione delle pressione di mantenimento

- Ingresso materiale in una cavità molto calda

CO2 Spot Cooling

Tecnologia che permette il raffreddamento molto rapido dei punti localizzati dello stampo e difficili da raggiungere con condizionamento ad acqua tradizionale. Sfruttando l’espansione della CO2 in zone puntuali di particolare interesse dello stampo, si asporta, in tempi ridottissimi, una grande quantità di calore. Il raffreddamento rapido delle zone dello stampo difficili da raggiungere riduce drasticamente i tempi ciclo.Il raffreddamento a CO2 Spot Cooling permette, inoltre, l’eliminazione degli hot spot e il condizionamento dei maschi molto sottili e profondi, ottenendo così un raffreddamento più efficace e veloce rispetto ai sistemi convenzionali.

Vantaggi

- significativa riduzione del tempo di raffreddamento e, conseguentemente, del tempo ciclo

- eliminazione hot spots

- temperatura stampo uniforme

- condizionamento maschi molto sottili

- non sono necessari refrigeranti liquidi e tenute idrauliche

Attrezzature utilizzate: LINDE CO2 Mold Spot Cooling

Kistler - Monitoraggio delle pressioni in cavità

Tecnologia che permette il monitoraggio continuo, attraverso l’utilizzo di sensori in cavità, delle pressioni che si sviluppano all’interno delle figure in stampo. Le pressioni rilevate consentono di tenere perfettamente sotto controllo le figure monitorate nei punti di interesse e di analizzalizzare in tempo reale tutte le stampate come pure il trend della produzione al fine di ottenere cicli di stampaggio privi di pezzi di scarto. Le analisi del ciclo consentono,inoltre, di tenere sotto controllo l’andamento delle pressioni a cui possono essere ricondotte molte variazioni di incognite variabili sia a livello di cavità, di temperature, di viscosità sia in maniera indiretta dei sistemi ausiliari a bordo macchina.

Vantaggi

- controllo dei processi produttivo

- controllo della qualità

- possibilità in fase di avviamento e prime prove stampo di trovare la condizione ideale di stampaggio non solo dai parametri macchina ma anche dai parametri stampo

Attrezzature utilizzate: KISTLER Type 5887 A

Composite Hybrid Molding - Retroiniezione di laminati compositi termoplastici

Tecnologia che permette la realizzazione di componenti in composito termoplastico di elevate prestazioni meccaniche, mediante la combinazione di un rinforzo strutturale in fibra continua con parti ad elevata complessità geometrica realizzate tramite stampaggio a iniezione. Il processo dell’hybrid molding di compositi possiede il grande vantaggio di permettere l’ottenimento di questi componenti in un unico step produttivo, nel quale il laminato – una volta riscaldato mediante lampade a infrarossi – viene inserito nello stampo a iniezione e termoformato dalla chiusura dello stampo, mentre alla chiusura dello stampo avviene il processo di retroiniezione.

Vantaggi

- elevate prestazioni meccaniche

- tecnologia particolarmente adatta al metal replacement

- facile scalabilità industriale

- tempi ciclo ridotti, tipici dello stampaggio a iniezione

- ridotto utilizzo di reagenti chimici rispetto ai compositi termoindurenti

- maggiore ecosostenibilità

- superamento del limite della shelf life dei sistemi termoindurenti

Attrezzature utilizzate: Proplast – Forno compositi termoplastici Unico FCT18PLT | Automazione isola di lavoro KUKA-ENGEL / SEPRO-ARBURG

Promix Solutions - Espansione fisica microcellulare in estrusione

La tecnologia Promix Solutions è una delle più importanti novità e innovazione in ambito di compounding ed estrusione. Il processo consiste nella creazione di prodotti alleggeriti caratterizzati da una struttura a celle. Un fluido in condizioni supercritiche, anidride carbonica o azoto, viene iniettato nel fuso polimerico in un collettore (foam system) posto tra la vite di plastificazione e la testa di estrusione. La miscelazione è garantita dall’azione congiunta di una serie di miscelatori statici che consentono di dissolvere la componente supercritica all’interno del polimero fuso, ottenendo così un’unica fase. Il principio di espansione del profilo è dovuto alla caduta di pressione in corrispondenza della testa di estrusione. La diminuzione della pressione genera una repentina separazione di fase: il fluido disperso in precedenza nel fuso perde le condizioni supercritiche portandosi allo stato gassoso e simultaneamente al raffreddamento del polimero provocando la formazione di celle di gas (fase di nucleazione) e il loro progressivo accrescimento (fase di crescita). La tecnologia è flessibile e adattabile a diversi polimeri e campi di applicazione quali l’estrusione di tubi e profili, foglie e lastre per termoformatura.

Vantaggi

- omogeneità della temperatura del fuso

- maggiore controllo sulla distribuzione delle celle

- non infiammabile

- applicabile a tutti i polimeri

- ecofriendly: espansione fisica senza uso di espandenti

Attrezzature utilizzate: Promix – SISTEMA DI ESPANSIONE CON CO2 SUPERCRITICA

Flex Flow - Obturation system for independent control of the obturators

FLEXflow technology is the ultimate solution for precise control of pressure and material flow during the injection molding process. The servo-controlled plugging system independently monitors each plug allowing the operator to adjust the filling pressure to reduce pressure drop and the appearance of flow marks on the part.

Benefits

- Surface quality improvement, for large "class A" surfaces, embossed, aesthetic components, etc.

- high process repeatability

- safe, clean and dry (no oil, no liquids)

- ease of maintenance and use

- optimal flow balance

- Reduction of deformation on the part

- Reduction in press tonnage (up to 20%)

3D printing - Component and material development for additive manufacturing

3D printing is the most advanced manufacturing technology for making components by depositing successive layers of material. Proplast provides equipment and expertise in the development of specific materials for FDM technology through the possibility of developing specific formulations, making filaments and validating them on 3D printing machines.

Benefits

- high customization of components

- low cost of tooling

- possibility of using a wide range of materials

-

MuCell® – Espansione fisica microcellulare

-

CO2 Spot Cooling – Raffreddamento ultra rapido degli stampi

-

Promix Solutions – Espansione fisica microcellulare in estrusione

MuCell® - Espansione fisica microcellulare

Tecnologia riguardante l’espansione fisica del polimero attraverso la miscelazione di quest’ultimo con azoto allo stato supercritico. Il processo MuCell® dedicato a prodotti tecnici, diminuisce la viscosità delle resine termoplastiche con l’iniezione di piccole quantità di gas nel fuso e crea una struttura microcellulare nel prodotto attraverso l’espansione del gas in cavità. L’immissione del polimero con azoto allo stato supercritico, all’interno dello stampo, permette di avere diversi benefici quali:

- riduzione peso dei particolari stampati

- eliminazione dei risucchi in tutto il particolare

- riduzione massima delle tensioni interne

- riduzione del tempo ciclo

- abbassamento della viscosità del polimero

- riduzione della forza di chiusura necessaria alla macchina ad iniezione

Cavità stampi

- espansione compensa la post-pressione

- minore forza di chiusura

- minori limiti di progettazione

- riduzione del tempo ciclo

Unità d'iniezione

- viscosità minore

- miglior riempimento

- design e posizionamento gate ad hoc se possibile

- diminuzione di temperatura e quindi di energia

Pezzo finito

- minor peso

- forte riduzione delle deformazioni

- minori ritiri

- forte riduzione dei risucchi

Attrezzature utilizzate: Trexel S11-TE-10

Scarica l’esempio di studio preliminare e relativo R.O.I. con tecnologia MuCell. Contattaci per lo studio preliminare sul tuo prodotto. Disponibile pressa a iniezione Engel Victory 120 tons per prove reali MuCell.

CO2 Spot Cooling

Tecnologia che permette il raffreddamento molto rapido dei punti localizzati dello stampo e difficili da raggiungere con condizionamento ad acqua tradizionale. Sfruttando l’espansione della CO2 in zone puntuali di particolare interesse dello stampo, si asporta, in tempi ridottissimi, una grande quantità di calore. Il raffreddamento rapido delle zone dello stampo difficili da raggiungere riduce drasticamente i tempi ciclo.Il raffreddamento a CO2 Spot Cooling permette, inoltre, l’eliminazione degli hot spot e il condizionamento dei maschi molto sottili e profondi, ottenendo così un raffreddamento più efficace e veloce rispetto ai sistemi convenzionali.

Vantaggi

- significativa riduzione del tempo di raffreddamento e, conseguentemente, del tempo ciclo

- eliminazione hot spots

- temperatura stampo uniforme

- condizionamento maschi molto sottili

- non sono necessari refrigeranti liquidi e tenute idrauliche

Attrezzature utilizzate: LINDE CO2 Mold Spot Cooling

Promix Solutions - Espansione fisica microcellulare in estrusione

La tecnologia Promix Solutions è una delle più importanti novità e innovazione in ambito di compounding ed estrusione. Il processo consiste nella creazione di prodotti alleggeriti caratterizzati da una struttura a celle. Un fluido in condizioni supercritiche, anidride carbonica o azoto, viene iniettato nel fuso polimerico in un collettore (foam system) posto tra la vite di plastificazione e la testa di estrusione. La miscelazione è garantita dall’azione congiunta di una serie di miscelatori statici che consentono di dissolvere la componente supercritica all’interno del polimero fuso, ottenendo così un’unica fase. Il principio di espansione del profilo è dovuto alla caduta di pressione in corrispondenza della testa di estrusione. La diminuzione della pressione genera una repentina separazione di fase: il fluido disperso in precedenza nel fuso perde le condizioni supercritiche portandosi allo stato gassoso e simultaneamente al raffreddamento del polimero provocando la formazione di celle di gas (fase di nucleazione) e il loro progressivo accrescimento (fase di crescita). La tecnologia è flessibile e adattabile a diversi polimeri e campi di applicazione quali l’estrusione di tubi e profili, foglie e lastre per termoformatura.

Vantaggi

- omogeneità della temperatura del fuso

- maggiore controllo sulla distribuzione delle celle

- non infiammabile

- applicabile a tutti i polimeri

- ecofriendly: espansione fisica senza uso di espandenti

Attrezzature utilizzate: Promix – SISTEMA DI ESPANSIONE CON CO2 SUPERCRITICA

-

Heat & Cool – Condizionamento dinamico degli stampi

-

RocTool® – Condizionamento ad induzione degli stampi

-

Flex Flow – Sistema di otturazione per il controllo indipendente degli otturatori

Heat & Cool - Condizionamento dinamico degli stampi

Tecnologia per esaltare la qualità estetica dei manufatti in plastica ottenuta attraverso il condizionamento dinamico dello stampo. Il processo Heat & Cool® consiste nella variazione dinamica di temperatura della superficie della cavità ad ogni ciclo di stampaggio, per ottenere un pezzo stampato con elevata qualità superficiale. Il polimero riproduce perfettamente la superficie dello stampo, qualsiasi essa sia: lucida, satinata, con diverse texture, loghi, ologrammi etc. L’utilizzo di questa tecnologia permette di rimuovere anche le linee di giunzione che si presentano ogni qualvolta due flussi di polimero s'incontrano in fase di saldatura. I benefici che si possono ottenere sono:

- elevato grado estetico

- fedele riproduzione di texture sulla figura

- eliminazione delle linee di giunzione nel particolare stampato

- possibilità di diminuzione delle pressioni di iniezione in quanto il raffreddamento progressivo del materiale è meno pronunciato

Miglioramenti estetici

- qualità superficiale ottima, lucida o matte

- linee di giunzione invisibili

- brillantezza dei neri e dei colori

- assenza di alonature

- riduzione difetti dovuti a gate marks, striature

Miglioramenti tecnici

- possibili riduzioni di spessore

- migliore propagazione della pressione di mantenimento

- riduzione risucchi

- diminuzione di temperatura e quindi di energia

Attrezzature utilizzate: Vario Therm REGLOPLAS Vario G3/4 200°C

RocTool® - Condizionamento ad induzione degli stampi

Tecnologia che favorisce il riscaldamento rapido degli stampi attraverso l’induzione elettromagnetica. Il materiale plastico viene iniettato nella cavità stampo ad alta temperatura. La tecnologia RocTool® consente, inoltre, di progettare la curva di raffreddamento ottimale, garantendo le migliori proprietà del materiale e il miglior ciclo di stampaggio.

La tecnologia di riscaldamento a induzione Roctool è il processo di riscaldamento e raffreddamento più avanzato. Veloce. Affidabile. Economico. La capacità di riscaldare rapidamente lo stampo e di controllare completamente la distribuzione della temperatura apre nuove possibilità di stampaggio, tra cui la riduzione dei tempi di ciclo, l’aumento della qualità dei pezzi e l’estensione della lunghezza del flusso. Un ritorno immediato sull’investimento.

- riduzione viscosità in fase di iniezione

- aumento lunghezza di flusso

- riempimento spessori sottili

- riduzione pressione d’iniezione

- aumento proprietà meccaniche delle giunzioni

Miglioramenti estetici

- qualità superfici lucide (lucentezza, Piano Black…)

- possibilità di eliminare la verniciatura

- qualità texture e superfici goffrate (matte, riduzione gloss….)

- linee di giunzione non visibili

Miglioramenti tecnici

- miglioramento compattazione

- riduzione risucchi

- stabilità dimensionale

- riduzione warpage

- eliminazione injection marks, striature….aumento cristallinità e proprietà meccaniche

- Miglior propagazione delle pressione di mantenimento

- Ingresso materiale in una cavità molto calda

Flex Flow - Obturation system for independent control of the obturators

FLEXflow technology is the ultimate solution for precise control of pressure and material flow during the injection molding process. The servo-controlled plugging system independently monitors each plug allowing the operator to adjust the filling pressure to reduce pressure drop and the appearance of flow marks on the part.

Benefits

- Surface quality improvement, for large "class A" surfaces, embossed, aesthetic components, etc.

- high process repeatability

- safe, clean and dry (no oil, no liquids)

- ease of maintenance and use

- optimal flow balance

- Reduction of deformation on the part

- Reduction in press tonnage (up to 20%)

-

Composite Hybrid Molding – Retroiniezione di laminati compositi termoplastici

-

Flex Flow – Sistema di otturazione per il controllo indipendente degli otturatori

Composite Hybrid Molding - Retroiniezione di laminati compositi termoplastici

Tecnologia che permette la realizzazione di componenti in composito termoplastico di elevate prestazioni meccaniche, mediante la combinazione di un rinforzo strutturale in fibra continua con parti ad elevata complessità geometrica realizzate tramite stampaggio a iniezione. Il processo dell’hybrid molding di compositi possiede il grande vantaggio di permettere l’ottenimento di questi componenti in un unico step produttivo, nel quale il laminato – una volta riscaldato mediante lampade a infrarossi – viene inserito nello stampo a iniezione e termoformato dalla chiusura dello stampo, mentre alla chiusura dello stampo avviene il processo di retroiniezione.

Vantaggi

- elevate prestazioni meccaniche

- tecnologia particolarmente adatta al metal replacement

- facile scalabilità industriale

- tempi ciclo ridotti, tipici dello stampaggio a iniezione

- ridotto utilizzo di reagenti chimici rispetto ai compositi termoindurenti

- maggiore ecosostenibilità

- superamento del limite della shelf life dei sistemi termoindurenti

Attrezzature utilizzate: Proplast – Forno compositi termoplastici Unico FCT18PLT | Automazione isola di lavoro KUKA-ENGEL / SEPRO-ARBURG

Flex Flow - Obturation system for independent control of the obturators

FLEXflow technology is the ultimate solution for precise control of pressure and material flow during the injection molding process. The servo-controlled plugging system independently monitors each plug allowing the operator to adjust the filling pressure to reduce pressure drop and the appearance of flow marks on the part.

Benefits

- Surface quality improvement, for large "class A" surfaces, embossed, aesthetic components, etc.

- high process repeatability

- safe, clean and dry (no oil, no liquids)

- ease of maintenance and use

- optimal flow balance

- Reduction of deformation on the part

- Reduction in press tonnage (up to 20%)

-

Kistler – Monitoraggio delle pressioni in cavità

Kistler - Monitoraggio delle pressioni in cavità

Tecnologia che permette il monitoraggio continuo, attraverso l’utilizzo di sensori in cavità, delle pressioni che si sviluppano all’interno delle figure in stampo. Le pressioni rilevate consentono di tenere perfettamente sotto controllo le figure monitorate nei punti di interesse e di analizzalizzare in tempo reale tutte le stampate come pure il trend della produzione al fine di ottenere cicli di stampaggio privi di pezzi di scarto. Le analisi del ciclo consentono,inoltre, di tenere sotto controllo l’andamento delle pressioni a cui possono essere ricondotte molte variazioni di incognite variabili sia a livello di cavità, di temperature, di viscosità sia in maniera indiretta dei sistemi ausiliari a bordo macchina.

Vantaggi

- controllo dei processi produttivo

- controllo della qualità

- possibilità in fase di avviamento e prime prove stampo di trovare la condizione ideale di stampaggio non solo dai parametri macchina ma anche dai parametri stampo

Attrezzature utilizzate: KISTLER Type 5887 A

-

Stampa 3D – Sviluppo componenti e materiali per l’additive manufacturing

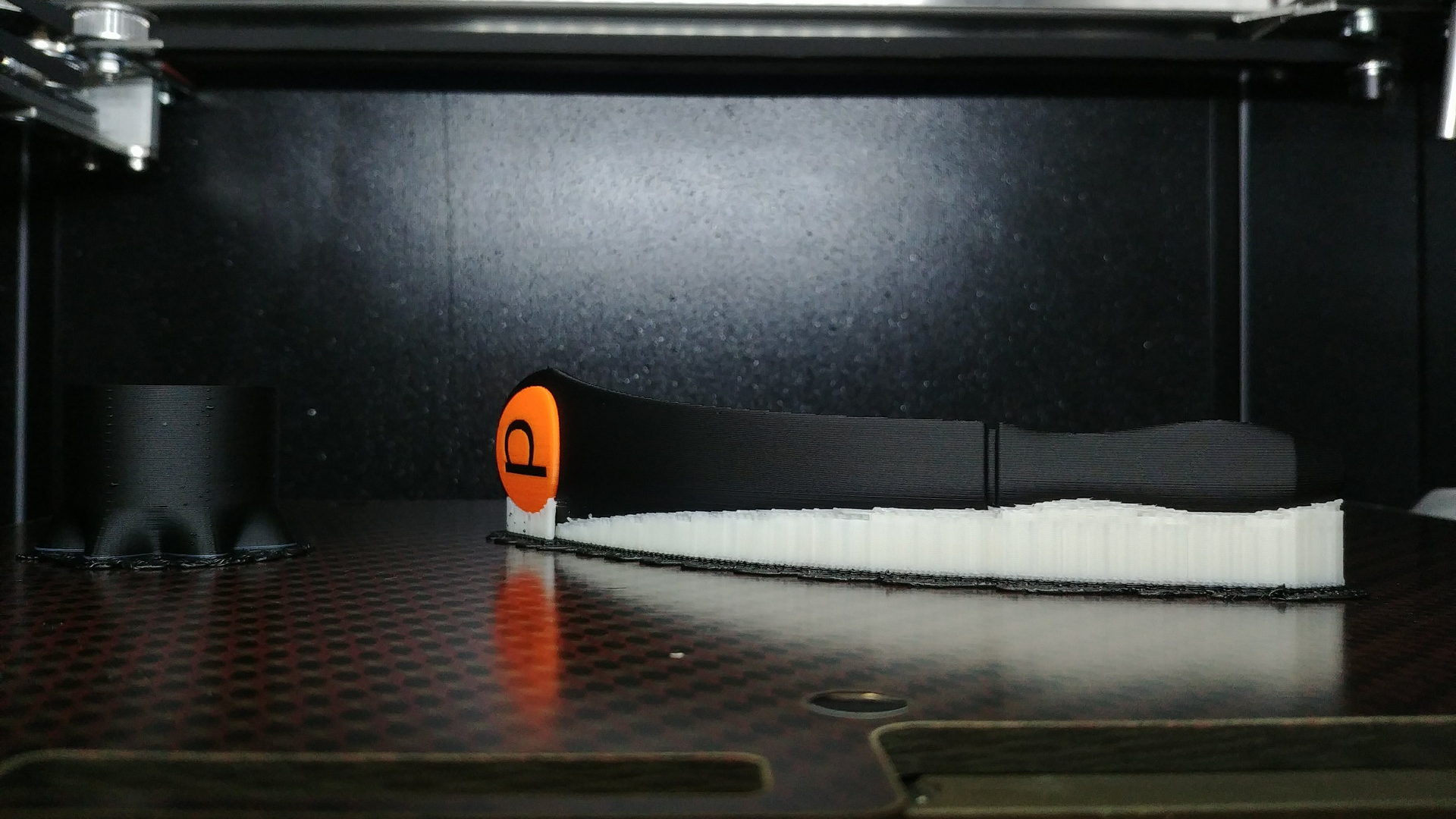

Stampa 3D - Sviluppo componenti e materiali per l’additive manufacturing

La stampa 3D è la più avanzata tecnologia di produzione per la realizzazione di componenti attraverso il deposito di strati successivi di materiale. Proplast mette a disposizione attrezzature e competenze nello sviluppo di materiali specifici per la tecnologia FDM, mediante la possibilità di mettere a punto formulazioni specifiche, la realizzazione di filamenti e la loro validazione su macchina per la stampa 3D.

Vantaggi

- elevata personalizzazione dei componenti

- basso costo di tooling

- possibilità di utilizzare un vasto range di materiali

The Bottle Opener project

Stampaggio ibrido

Leggerezza, prestazioni e volumi compatibili con la mass production sono i vantaggi dei laminati compositi termoplastici. Ecco come progettarli, processarli e simularne caratteristiche e prestazioni.

- Metal replacement

- ottimo rapporto peso-prestazioni

- elevata efficienza

Stylus Pen 3D

Formulazione di materiali ad hoc per l’Additive Manufacturing

Un video per far conoscere ai nostri clienti e soci le competenze dei ricercatori Proplast nel campo della selezione e formulazione di materiali perfezionati per le più svariate applicazioni dell’Additive Manufacturing. Attraverso questo video abbiamo voluto valorizzare le attività di ricerca, di compounding, di estrusione dei materiali e dei filamenti, di testing, di design, di engineering e di Additive Manufacturing.

- Additive Manufacturing

- selezione e formulazione di materiali perfezionati